To atrasado com meus posts, ando com pouco tempo, claro que acabo priorizando a montagem da impressora ao invés de escrever.

Fiquei devendo voltar ao assunto dos motores. Esse foi, de longe, o assunto mais trabalhoso, pelo menos até agora.

O resultado das experiencias anteriores não estava muito bom, o torque do motor convertido estava muito baixo e mesmo desligado o rotor parecia um pouco preso, resolvi desmontar o motor novamente.

Olhando para o estator com seus enrolamentos e para o rotor me deu um estalo, o rotor estava preso porque liguei alguma bobina errado. Vou explicar.

Todo motor que tem imãs permanentes (como este tipo de motor de passo tem) pode funcionar como um gerador, ou seja quando giro o eixo com a mão, uma tensão aparece nos terminais das bobinas, normalmente não aconteceria nada, mas se alguma bobina estiver em curto teremos uma corrente circulando, exatamente como um gerador. nessa situação é necessário "fornecer" energia mecânica ao eixo que será convertida em energia elétrica, por isso a sensação de "peso" ao girar o eixo.

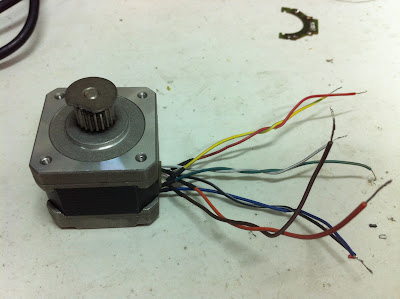

Já que tinha desmontado o motor novamente, resolvi colocar fios em todos os terminais das bobinas para poder identificar as ligações de forma correta.

Montei o motor e vejam só, o rotor estava "leve" de novo. Cada par torcido é uma das bobinas, usei um multímetro na menor escala de medida de resistência para identificar os fios. O problema agora é identificar que bobinas fazem parte da fase A e quais da fase B.

Dei uma pesquisada na internet para ver se encontrava alguma dica de como identificar os fios de um motor de 8 fios (que era o que eu tinha agora). Fiquei desapontado com a pesquisa, o melhor que achei foi isto, e convenhamos não é lá muito cientifico.

Estava matutando em como poderia identificar os pares de bobinas e os terminais corretos de cada bobina quando imaginei que o caso do rotor "pesado" poderia ser útil, já que se eu ligasse as bobinas em paralelo corretamente nenhuma corrente circularia e o eixo continuaria "leve". Fiz uns testes e acho que criei um procedimento mais seguro para identificar os fios.

Basta escolher uma bobina como referencia (será a Phase A) e marcar um dos fios como positivo (será o fio 1), o próximo passo é associar uma outra bobina em paralelo e girar o rotor com a mão, se estiver leve (normal) essa é a outra bobina da fase A e o fio ligado ao positivo será o fio 2. Se o rotor estiver pesado repetir o teste invertendo os fios da segunda bobina, se continuar pesado essa bobina será a primeira da fase B, basta escolher um fio para ser o fio 5.

Ao final deste processo temos duas bobinas conhecidas, as duas da fase A ou uma da fase A e uma da B.

Basta associar uma outra bobina com a primeira e repetir o teste até identificar todas as bobinas e fios.

Talvez eu escreva um passo a passo completo no futuro.

Quando estava com todos os fios identificados fui testar o motor ansioso para ver o resultado, tão ansioso que fiz uma ligação do driver errada e queimei o driver....... claro que eu não tinha outro.

Por causa dessa coisinha ai, fiquei sem saber se o motor estava funcionando como deveria.

Levou uns dias para eu receber um driver novo que comprei de um fornecedor local, mais uns dias para conseguir tempo para fazer o teste, mas no final o resultado ficou muito bom!

Ficou tão bom que converti outro motor, agora sem colocar aquele monte de fios para fora. Seguem algumas fotos da conversão, mantendo as bobinas em série.

E um video do motor funcionando. O torque parece muito bom, vou montar a impressora com estes motores convertidos pelo menos no X, Y e talvez o Z, continuo achando que para o extruder não será suficiente, mas como medir o torque dá bastante trabalho vou testar no futuro. Se o resultado final for bom escrevo um guia para quem quiser tentar fazer o mesmo.

Bom, com esse problema resolvido, bora começar a montar a bichinha.