To atrasado com meus posts, ando com pouco tempo, claro que acabo priorizando a montagem da impressora ao invés de escrever.

Fiquei devendo voltar ao assunto dos motores. Esse foi, de longe, o assunto mais trabalhoso, pelo menos até agora.

O resultado das experiencias anteriores não estava muito bom, o torque do motor convertido estava muito baixo e mesmo desligado o rotor parecia um pouco preso, resolvi desmontar o motor novamente.

Olhando para o estator com seus enrolamentos e para o rotor me deu um estalo, o rotor estava preso porque liguei alguma bobina errado. Vou explicar.

Todo motor que tem imãs permanentes (como este tipo de motor de passo tem) pode funcionar como um gerador, ou seja quando giro o eixo com a mão, uma tensão aparece nos terminais das bobinas, normalmente não aconteceria nada, mas se alguma bobina estiver em curto teremos uma corrente circulando, exatamente como um gerador. nessa situação é necessário "fornecer" energia mecânica ao eixo que será convertida em energia elétrica, por isso a sensação de "peso" ao girar o eixo.

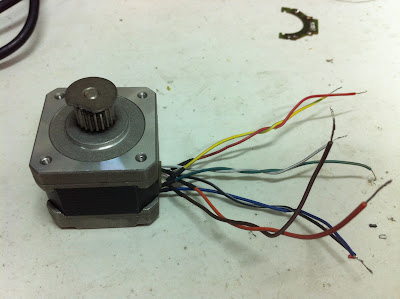

Já que tinha desmontado o motor novamente, resolvi colocar fios em todos os terminais das bobinas para poder identificar as ligações de forma correta.

Montei o motor e vejam só, o rotor estava "leve" de novo. Cada par torcido é uma das bobinas, usei um multímetro na menor escala de medida de resistência para identificar os fios. O problema agora é identificar que bobinas fazem parte da fase A e quais da fase B.

Dei uma pesquisada na internet para ver se encontrava alguma dica de como identificar os fios de um motor de 8 fios (que era o que eu tinha agora). Fiquei desapontado com a pesquisa, o melhor que achei foi isto, e convenhamos não é lá muito cientifico.

Estava matutando em como poderia identificar os pares de bobinas e os terminais corretos de cada bobina quando imaginei que o caso do rotor "pesado" poderia ser útil, já que se eu ligasse as bobinas em paralelo corretamente nenhuma corrente circularia e o eixo continuaria "leve". Fiz uns testes e acho que criei um procedimento mais seguro para identificar os fios.

Basta escolher uma bobina como referencia (será a Phase A) e marcar um dos fios como positivo (será o fio 1), o próximo passo é associar uma outra bobina em paralelo e girar o rotor com a mão, se estiver leve (normal) essa é a outra bobina da fase A e o fio ligado ao positivo será o fio 2. Se o rotor estiver pesado repetir o teste invertendo os fios da segunda bobina, se continuar pesado essa bobina será a primeira da fase B, basta escolher um fio para ser o fio 5.

Ao final deste processo temos duas bobinas conhecidas, as duas da fase A ou uma da fase A e uma da B.

Basta associar uma outra bobina com a primeira e repetir o teste até identificar todas as bobinas e fios.

Talvez eu escreva um passo a passo completo no futuro.

Quando estava com todos os fios identificados fui testar o motor ansioso para ver o resultado, tão ansioso que fiz uma ligação do driver errada e queimei o driver....... claro que eu não tinha outro.

Por causa dessa coisinha ai, fiquei sem saber se o motor estava funcionando como deveria.

Levou uns dias para eu receber um driver novo que comprei de um fornecedor local, mais uns dias para conseguir tempo para fazer o teste, mas no final o resultado ficou muito bom!

Ficou tão bom que converti outro motor, agora sem colocar aquele monte de fios para fora. Seguem algumas fotos da conversão, mantendo as bobinas em série.

E um video do motor funcionando. O torque parece muito bom, vou montar a impressora com estes motores convertidos pelo menos no X, Y e talvez o Z, continuo achando que para o extruder não será suficiente, mas como medir o torque dá bastante trabalho vou testar no futuro. Se o resultado final for bom escrevo um guia para quem quiser tentar fazer o mesmo.

Bom, com esse problema resolvido, bora começar a montar a bichinha.

Boa tarde, sei que o post é antigo mas somente agora vi.

ResponderExcluirPoderia me explicar melhor como fazer essa modificação, vi em um post anterior mais detalhado, porem no fim dele o resultado não foi muito satisfatório. Gostaria de saber como solucionou esse problema. Desde já agradeço a atenção.

Deixo aqui meu e-mail bulujf@hotmail.com

Olá,

ExcluirPara converter para bipolar, não é difícil, mas dá um certo trabalho.

1 - Abra o motor (4 parafuso na parte traseira)

2 - remova a solda no ponto da setinha vermelha

3 - tirando a solda, você vai achar 4 fios, cada um é o outro lado de cada uma das bobinas

4- meça com o multímetro e ligue o fio que der continuidade com o fio 1 (vermelho) com o que der continuidade com o 2, solde e isole com espagueti termoretratil

5 - ligue o fio que der continuidade com o 3 , com o fio que der continuidade com o 4, solde isole com termoretratil.

Atenção que nenhum destes fios será soldado à plaquinha, apenas entre eles.

6 - feche o motor, cuidado com o apoio do rolamento para que ele fique bem centralizado.

Quando eu fiz, eu soltei as 5 soldas, tirei a plaquinha e liguei os fios e depois recoloquei a plaquinha, mas acho que com um pouco de cuidado dá pra fazer sem tirar a plaquinha.

Veja se dá certo, senão pergunte novamente.

Boa sorte

Fico grato com a resposta, o motor que tenho aqui é um pouco diferente do seu porem com 5 fios também. Segui o que escreveu e consegui isolar dois pares de bobinas, amanha irei testar, assim que tiver um resultado volto a comentar aqui.

ResponderExcluirNovamente gostaria de agradecer pela atenção

guilherme, desculpe minha lerdeza, mas não entendi o soldar o que der continuidade com o que der continuidade...

ResponderExcluirOlá Davilarjbr,

ExcluirO motor da Epson tem um cabo com 5 fios, o fio número 1 é marcado com vermelho, na sequência temos o 2,3,4 e 5.

ao tirar a solda no ponto da seta vermelha da foto acima você vai desligar o fio número 5 (que será inutilizado), por baixo da solda você vai encontrar 4 fios, cada um deles é o "outro lado" das bobinas ligadas aos fios 1,2,3 e 4. (tem uma foto no post To Be-polar or not To Be)

Você deve separar os quatro fios. Usando um multímetro na escala mais baixa de resistência (ohms) encontre o fio que tem continuidade (resistência baixa) com o fio número 1, depois encontre o fio que tem continuidade com o fio número 2. solde e isole estes dois fios.

faça o mesmo para 3 e 4.

ajudou?

poste aqui os resultados ou se tiver dúvida pergunte novamente.

Guilherme

Can write it(How to build it) on English?

ResponderExcluirHi Hoter, I can try, but will need some time to do it. I'm very busy these days.

Excluirthank you anyway. =)

ResponderExcluirHi Hoter,

ExcluirI understood you need to do this motor conversion and wanted it in English, so let's try.

Converting a Unipolar Step motor to Bipolar isn’t difficult, but need some care

1 – Open the motor. There are 4 screws on backside, remove it and lift the back plate

2 – Remove all the solder from the point indicated by the red arrow in the Picture

3 – once you remove the solder you will find 4 wires. Each one is the “other side” of the windings

One side of each winding is connected to external wires, the other side is available at this solder point

External wires are numbered from 1 to 5 been 1 the red marked in the ribbon cable

4- with a Continuity meter (ohmmeter in lower scale) identify the “other side” of each winding. each one of this wires has continuity to one of the external wires 1 to 4

5 - twist and solder the wires what are connected to external wires 1 and 2, isolate that joint.

6 – do the same again, this time with wires 3 and 4.

7 – put back the back plate and screws, pay attention to tight all the screws equally. Take care of the bearing spring (it is like a washer).

When I did it, I removed the 5 solder points and lifted the PCB, did it and reinstalled PCB. I think this can be done without removing the PCB though.

wires 1 & 2 are phase A and 3 & 4 phase B

I hope it helps

Este comentário foi removido pelo autor.

ExcluirI have one and the same engine 42d221, but do not know how you made it work. Can you show pictures?

ResponderExcluirHi, This is an unipolar steper, you may look for Unipolar drivers. a simple way to drive it is:

Excluir1 - conect the common wire (5th wire in the cable) to VCC (ex. 5 to 12V)

2 - use one transistor to drive each of the other wires

3 - enable the transistor one each time in the right sequence and the steper will turn.

look for 5 wire unipolar steper in google you will find a lot of pictures

Obrigado por compartilhar.

ResponderExcluirTambém estou com a intenção de compartilhar através de um blog, vou indicar o seu como fonte de referência.

Obrigado

Fique a vonta. Obrigado

Excluiramigo... fiz a conversão dos motores e vou utilizar o drv8825 para controlá-los.... qual limite de corrente você ajustou?

ResponderExcluiralgo perto de 1A, depende do motor que voce estiver usando. creio que até 2A o motor deve suportar, mas vai ficar quente e o driver tambem, use o minimo de corrente para que o motor funcione na sua aplicação sem perder passos. se começar a perder passos, aumente um pouco a corrente. boa sorte

ExcluirValeu pela atenção... e parabéns pelo seu blog.

ExcluirObrigado,

ExcluirSucesso em suas experiências

Tem mais fotos do fechamento dos fios nao da para entender ..to tentando aqui mas nao consigo entender

ResponderExcluir